GENERATORI RAGGI-X

I GENERATORI STAZIONARI

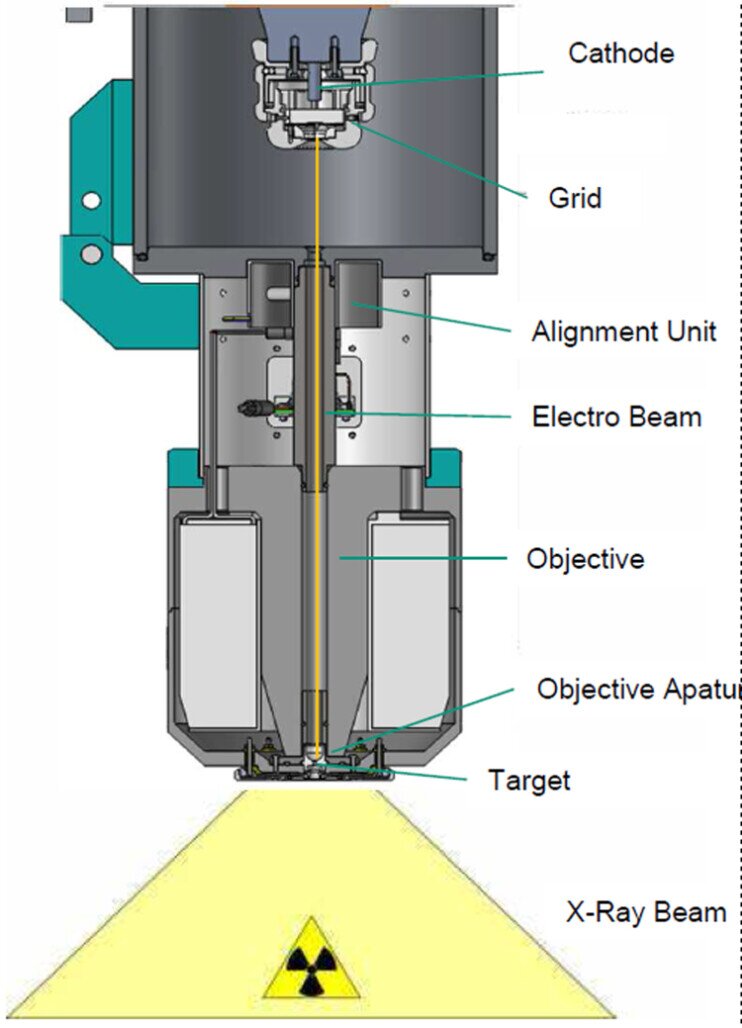

Il generatore di raggi X è uno strumento fondamentale utilizzato in una vasta gamma di settori, dalla medicina alla ricerca, dall'industria alla sicurezza.Esso sfrutta il principio della produzione di raggi X attraverso l'interazione di un flusso di elettroni ad alta velocità con un bersaglio, noto come target.Questo processo è fondamentale per ottenere immagini diagnostiche dettagliate, eseguire controlli non distruttivi sui materiali e fornire supporto in varie applicazioni scientifiche.Uno dei componenti chiave di un generatore di raggi X è il tubo a raggi X.Il tubo contiene il catodo, che è costituito da un filamento riscaldato da una corrente a bassa tensione.Quando il filamento viene riscaldato, crea un grande potenziale elettrico tra il catodo e l'anodo, che è il target.Gli elettroni, circolando nel catodo, sono fortemente attratti dall'anodo e vengono accelerati verso di esso con una velocità molto elevata.

Composizione di un monoblocco formato da un tubo radiogeno e del suo generazione ad alta tensione,

Questo flusso di elettroni ad alta velocità provoca una serie di interazioni con le particelle atomiche del bersaglio, il tungsteno o altri materiali ad alto numero atomico comunemente utilizzati come target.Quando gli elettroni vengono rallentati o fermati dalle particelle atomiche del bersaglio, perdono energia e questa energia viene convertita in radiazione X.Questa radiazione X prodotta viene quindi utilizzata per eseguire le diverse applicazioni del generatore di raggi X.Il controllo accurato della corrente del tubo è essenziale per ottenere la quantità di radiazione X desiderata.La corrente del tubo viene misurata in milliampere (mA) ed è regolata tramite un circuito elettronico nella console di controllo.Una corrente più elevata aumenta il numero di elettroni che lasciano il catodo e colpiscono l'anodo, generando una maggiore quantità di raggi X.

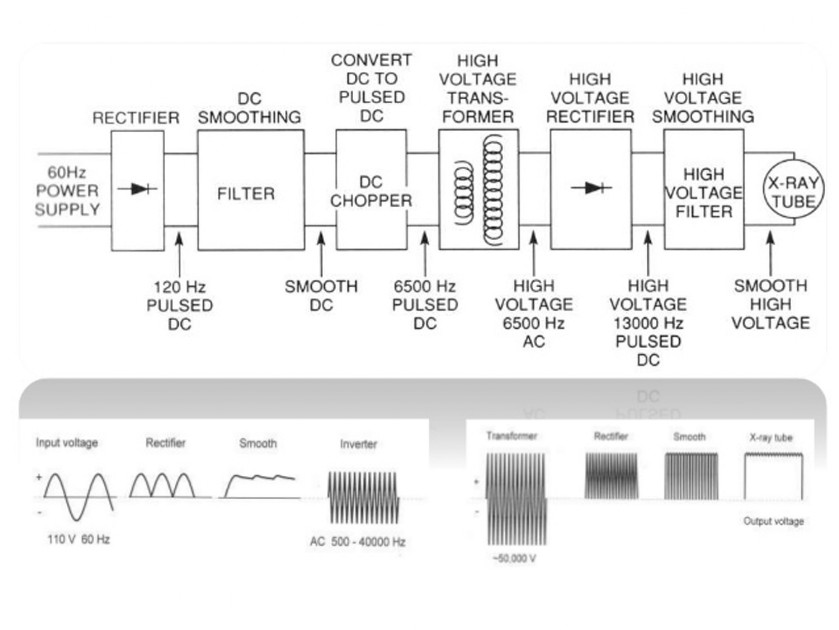

Stadi di un sistema di generazione raggi-X

Il secondo componente cruciale del generatore di raggi X è il generatore di alta tensione.Esso è responsabile della creazione dell'alta tensione tra il catodo e l'anodo, misurata in kilovolts (kV).Questa tensione influenza la velocità degli elettroni e l'energia che essi hanno quando colpiscono il target.Più alta è la tensione applicata, maggiore sarà l'energia degli elettroni e quindi più elevata sarà l'energia dei raggi X prodotti.Ciò comporta un aumento della forza di penetrazione dei raggi X e, quindi, una maggiore capacità di penetrare attraverso materiali densi.L'impostazione della tensione del tubo e della corrente del tubo è fondamentale per adattare il generatore di raggi X alle diverse applicazioni.Ad esempio, in medicina, per ottenere immagini di alta qualità con un'adeguata penetrazione attraverso il corpo umano, è necessario regolare la tensione e la corrente in modo appropriato.In controlli non distruttivi industriali, invece, la scelta dei parametri del generatore dipende dalle caratteristiche del materiale da esaminare e dalla profondità di penetrazione richiesta.

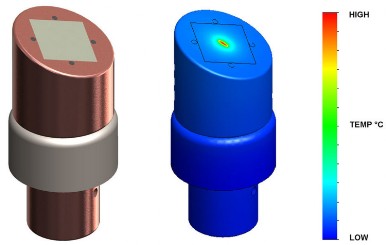

Massello di rame dove viene posizionato una pastiglia al tungsteno, con visione del punto focale e della temperatura che si crea.

Per migliorare la qualità dell'immagine e la nitidezza dei dettagli, alcuni generatori di raggi X dispongono di un sistema di focalizzazione, come un cono di focalizzazione, che concentra il flusso di elettroni su un'area specifica del target, chiamata "punto focale".La dimensione del punto focale è un fattore chiave per garantire un'immagine nitida, poiché influenza la definizione e la risoluzione dell'immagine stessa.Un altro aspetto importante riguarda la generazione di calore durante l'interazione degli elettroni con il bersaglio.Gran parte dell'energia applicata al tubo viene trasformata in calore sul target inserito nell'anodo. Per gestire il calore prodotto, il target, solitamente costituito da un massello di rame con una pastiglia di tungsteno, è dotato di un sistema di raffreddamento.L'anodo deve essere in grado di dissipare il calore prodotto, e per questo motivo vengono utilizzati diversi sistemi di raffreddamento attivi e passivi, a seconda delle specifiche del generatore di raggi X.Per garantire la sicurezza e l'efficienza del sistema, i tubi a raggi X vengono realizzati in modo da evitare che il catodo si consumi e che si formino archi tra l'anodo e il catodo. Per fare ciò, il tubo viene sottoposto a un processo di vuoto per rimuovere tutto l'ossigeno presente.Inoltre, alcuni sistemi prevedono una procedura di "warm-up" (riscaldamento) prima di utilizzare il generatore ad alta potenza, in modo da bruciare eventuali particelle di ossigeno presenti e garantire un funzionamento ottimale del tubo a raggi X.La console di controllo è un altro componente cruciale del generatore di raggi X. Essa consente di controllare e regolare la tensione del tubo, l'amperaggio e il tempo di esposizione per i sistemi radiografici.Inoltre, alcune console consentono di cambiare la dimensione del punto focale del tubo, offrendo maggiore flessibilità e personalizzazione durante le diverse applicazioni.Le console di controllo sono dotate di misure di sicurezza per impedire l'uso non autorizzato o l'accesso a parametri critici del sistema. Sono solitamente dotate di un lucchetto o di procedure di accesso autorizzato per garantire che solo personale qualificato possa utilizzare il generatore di raggi X.In conclusione, i generatori di raggi X rappresentano una tecnologia complessa ma fondamentale in svariate applicazioni.Grazie all'interazione tra elettroni ad alta velocità e target, questi strumenti generano raggi X di diversa energia e intensità. La regolazione accurata della tensione del tubo, dell'amperaggio e della dimensione del punto focale consente.

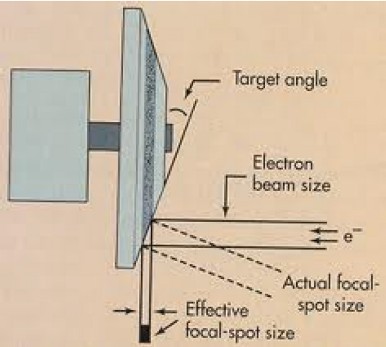

Immagine di un piatto rotativo con visualizzato il punto dove viene creata il focal spot

POTENZA DEI GENERATORI A RAGGI-X

I generatori di raggi X sono disponibili in diverse configurazioni per adattarsi alle diverse esigenze delle applicazioni.Ci sono unità fisse che sono progettate per l'uso in ambienti di laboratorio o di produzione, dove possono essere installate in modo permanente per eseguire controlli non distruttivi o produzione di immagini radiografiche.Queste unità fisse sono spesso ottimizzate per garantire prestazioni stabili e di alta qualità nel lungo termine.Al contrario, ci sono sistemi portatili, noti anche come dispositivi a raggi X portatili, che sono progettati per la portabilità e la facilità di spostamento sul luogo di lavoro.Questi sistemi portatili sono particolarmente utili in situazioni in cui il componente da ispezionare è troppo grande o ingombrante per essere trasportato a un laboratorio, o quando l'ispezione deve essere eseguita su diverse località.Un altro aspetto importante nella scelta di un generatore di raggi X è il livello energetico. La potenza del generatore è misurata in kilovolts (kV) e rappresenta l'energia degli elettroni accelerati nel tubo a raggi X.In applicazioni dove è necessario penetrare attraverso materiali densi come l'acciaio o componenti metallici pesanti, sono richiesti generatori di raggi X con livelli energetici più elevati, generalmente nell'intervallo tra 160 - 600kV.Questi sistemi ad alta potenza permettono di ottenere immagini radiografiche dettagliate attraverso spessori più grandi di materiale.Al contrario, per piccoli componenti leggeri o materiali con spessori più sottili, possono essere utilizzati generatori di raggi X con livelli energetici più bassi, spesso nell'intervallo tra 0 - 225kV.Questi sistemi sono sufficienti per le applicazioni che richiedono una penetrazione meno profonda e dove è necessario un controllo più delicato su materiali delicati.La scelta del generatore di raggi X giusto dipende quindi dall'applicazione specifica e dalle caratteristiche del materiale da esaminare.È fondamentale valutare attentamente le specifiche tecniche dei diversi generatori e comprendere le esigenze specifiche della propria applicazione per ottenere risultati ottimali.Inoltre, con l'avanzamento della tecnologia, alcuni generatori di raggi X possono essere dotati di funzioni aggiuntive, come sistemi di imaging digitale integrati o software avanzati per l'analisi delle immagini radiografiche.Questi aggiornamenti tecnologici contribuiscono a migliorare l'efficienza e l'accuratezza delle operazioni di controllo non distruttivo e di imaging radiografico.

Sistema stazionario con tubi radiogeni per potenze elevate superiore ai 160kV.

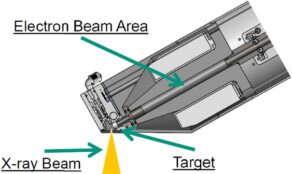

Tubo microfuoco a Direzionale con visione sezione trasversale

FOCAL SPOT SIZE

La dimensione del punto focale è un parametro cruciale che influenza la qualità dell'immagine prodotta e la potenza generata dal tubo.Come hai correttamente sottolineato, un punto focale più piccolo è associato a una migliore risoluzione dell'immagine, poiché il fascio di raggi X è più concentrato su un'area più piccola del bersaglio.Ciò consente di ottenere immagini più dettagliate e di alta qualità. Tuttavia, questo vantaggio si contrappone alla potenza generata dal tubo.Un punto focale più piccolo richiede una maggiore concentrazione di energia in un'area più limitata, e ciò può portare a problemi di surriscaldamento e persino alla fusione del target, soprattutto con i target che hanno dimensioni molto ridotte.Di conseguenza, la scelta della dimensione del punto focale diventa un compromesso tra la risoluzione richiesta e la capacità penetrativa nel materiale per la minore potenza.In applicazioni dove è fondamentale ottenere immagini con alta risoluzione e dettagli, è preferibile utilizzare un punto focale più piccolo, anche se ciò potrebbe implicare un ridotto livello di potenza erogata dal tubo.Come hai menzionato, ci sono due tipi principali di sistemi in base alla dimensione del punto focale: i sistemi Minifuoco e i sistemi a Microfuoco.I sistemi Minifuoco hanno target più grandi, generalmente con dimensioni comprese tra 0,2 mm e alcuni mm, e sono adatti per applicazioni che richiedono una maggiore potenza e una penetrazione più profonda nei materiali, come nel controllo di componenti in acciaio o di materiali densi.D'altra parte, i sistemi a Microfuoco convenzionale hanno punti focali molto più piccoli, solitamente tra 5-10 micron fino a 300 micron (0,005-0,010 millimetri a 0,3 millimetri).Questi sistemi sono ideali per applicazioni che richiedono una maggiore risoluzione e dettaglio nelle immagini, come in radiografia ad alta definizione e nel controllo di componenti più piccoli e delicati.Inoltre, ci sono sistemi ancora più avanzati identificati come "nanofocus" con punti focali di dimensioni inferiori ai 5 micron.Questi sistemi sono utilizzati in applicazioni ad altissima risoluzione, come nell'ispezione di materiali altamente specializzati o in ambiti di ricerca avanzata, ma sono associati a costi elevati.In sintesi, la scelta del tipo di generatore di raggi X e della dimensione del punto focale dipende dalle esigenze specifiche dell'applicazione, bilanciando la risoluzione desiderata, la capacità penetrativa nei materiali e la potenza erogata dal tubo.

Tubo microfuoco a trasmissione con visione sezione trasversale