SISTEMI TOMOGRAFICI

COMPONENTI E SISTEMI CT

Nel corso degli anni, le aziende del settore dei Controlli Non Distruttivi (CND) hanno dedicato sforzi considerevoli per l'evoluzione e il miglioramento continuo delle tecnologie di tomografia e dei servizi correlati.Ciò ha portato a nuove soluzioni e un costante aggiornamento delle tecnologie offerte.Uno dei settori che ha subito un'evoluzione significativa è stato quello della meccanica di movimentazione del pezzo durante la scansione tomografica.La tomografia richiede movimenti accurati e precisi per ottenere immagini tridimensionali dettagliate dell'oggetto in esame.Pertanto, le aziende hanno investito nella progettazione e sviluppo di sistemi di movimentazione avanzati per garantire precisione e affidabilità durante le scansioni.I requisiti per i movimenti di scansione sono diventati sempre più rigorosi, con la necessità di controllare con precisione posizioni, velocità e accelerazioni.Le aziende hanno sviluppato meccanismi sofisticati, come bracci robotizzati o tavole rotanti controllate da sistemi di posizionamento ad alta precisione.Questi sistemi permettono di ottenere movimenti fluidi e sincronizzati durante la scansione, riducendo al minimo le vibrazioni e le oscillazioni indesiderate che potrebbero influire sulla qualità delle immagini.

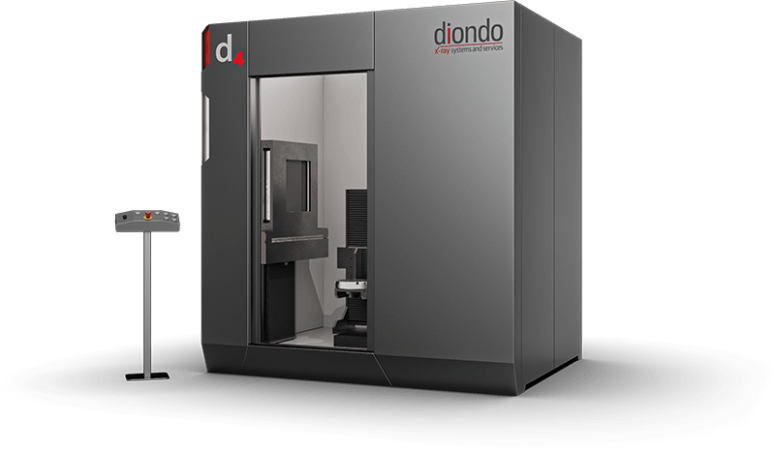

Fig. 1 - Cabina per radioscopia con gestione Tomografica opzionale.

Impianto di radioscopia da 225kV. macchia focale 0,4mm (En12543), filtrazione inerente 1mm Be.

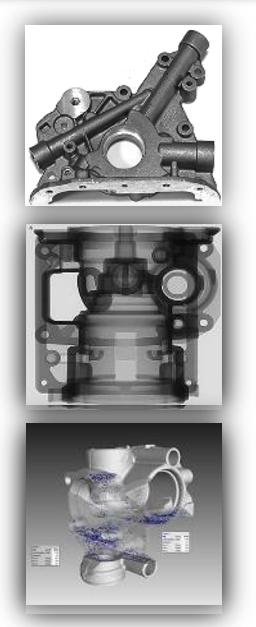

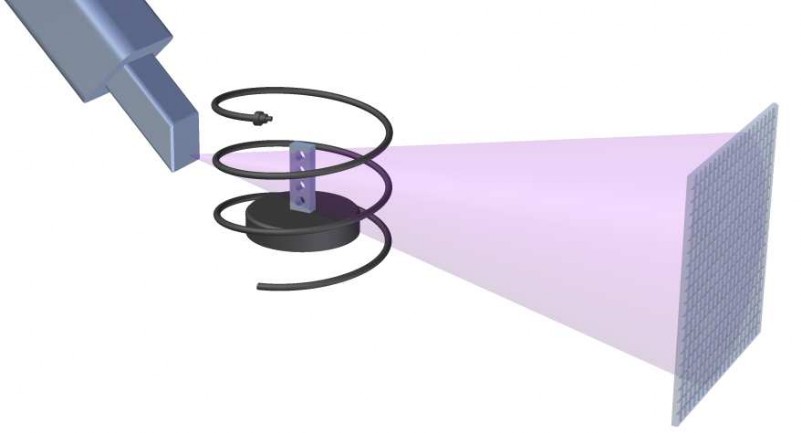

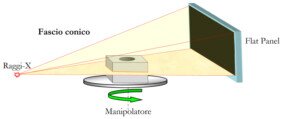

Impianto tomografico con Flat PanelGli impianti tomografici dotati di Flat Panel rappresentano una soluzione avanzata per la radioscopia 2-D.Questi impianti sono controllati da una stazione computerizzata che gestisce l'intero processo e sfruttano una meccanica composta fino a 9 assi per la movimentazione del pezzo.Possono essere utilizzati per pezzi con un diametro massimo di 800 mm, un'altezza fino a 1500 mm e un peso complessivo fino a 200 kg.È importante notare che il diametro del componente deve rientrare all'interno della finestra di ingresso del Flat Panel, che di solito è di 400 mm nel senso di rotazione.Pertanto, per analizzare integralmente un componente di dimensioni maggiori, è necessario procedere con ricostruzioni progressive intervallate ogni 350 mm.Il processo di acquisizione e elaborazione dell'immagine può richiedere alcuni minuti per essere completato.Durante questa fase, vengono eseguite ricostruzioni tridimensionali progressive dell'oggetto in esame, consentendo una visualizzazione dettagliata e completa.Esistono anche impianti tomografici ad alta potenza, che utilizzano sistemi più potenti con tensioni fino a 600 kV.Questi impianti sono in grado di gestire componenti di dimensioni molto grandi e utilizzano Flat Panel di dimensioni elevate, fino a 400 cm.Il software e l'hardware di tali impianti sono progettati per gestire componenti di grandi dimensioni e spessori, ad esempio, possono supportare componenti di dimensioni fino a 1000 x 2000 mm.Vengono utilizzati strumenti software specifici, come la funzione a elica, che consente la ricostruzione completa dell'immagine virtuale del componente in esame.Grazie a queste tecnologie avanzate, gli impianti tomografici con Flat Panel offrono la possibilità di effettuare analisi dettagliate su componenti di grandi dimensioni, consentendo una valutazione accurata delle loro caratteristiche interne e una migliore comprensione delle proprietà dei materiali utilizzati.

Fig. 2 Rilevamento dell'oggetto con la funzione a elica.

Con questa funzione l'immagine virtuale risulterà migliore.

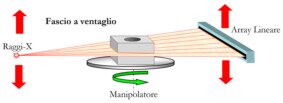

Impianto tomografico con Array lineareGli impianti tomografici dotati di un Array lineare offrono la possibilità di controllare componenti di dimensioni superiori rispetto a quelli compatibili con un impianto che utilizza il Flat Panel.Tuttavia, questa caratteristica comporta un aumento del tempo necessario per l'acquisizione dei dati dall'oggetto in esame.La sorgente radiogena utilizzata in questi impianti può raggiungere una potenza di 600 kV, con una macchia focale di 0,4 mm e una filtrazione inerente da 1 a 5 mm di Be.La lunghezza dell'Array lineare può variare da 400 a 1200 mm, mentre la meccanica del sistema consente la movimentazione di pezzi con un ingombro superiore a 1000 mm di diametro e un'altezza dipendente dalla dimensione dell'impianto.Durante il processo di acquisizione dei dati, il sistema genera slice orizzontali che occupano l'intera larghezza del componente da esaminare.Il tempo necessario per acquisire una singola slice è dell'ordine di alcuni secondi, generalmente compreso tra 10 e 15 secondi, in relazione alle dimensioni dell'oggetto e alla risoluzione finale richiesta.È importante notare che per effettuare una ricostruzione CT ad alta risoluzione potrebbe essere necessario acquisire un numero significativo di immagini, anche superiore a 1000, sebbene tale numero possa diminuire in base alla risoluzione minima richiesta.Infine, per completare l'intero processo di elaborazione e ottenere l'immagine virtuale finale, potrebbe essere necessario un periodo di tempo più lungo, potenzialmente alcune ore, in base alla complessità dell'oggetto e ai parametri di risoluzione selezionati.Gli impianti tomografici con Array lineare offrono quindi la possibilità di analizzare componenti di grandi dimensioni, ma richiedono un tempo maggiore per l'acquisizione dei dati e l'elaborazione dell'immagine.Tuttavia, questa tecnologia avanzata consente una valutazione dettagliata e precisa delle caratteristiche interne dei componenti, contribuendo così alla qualità e all'affidabilità delle analisi non distruttive.

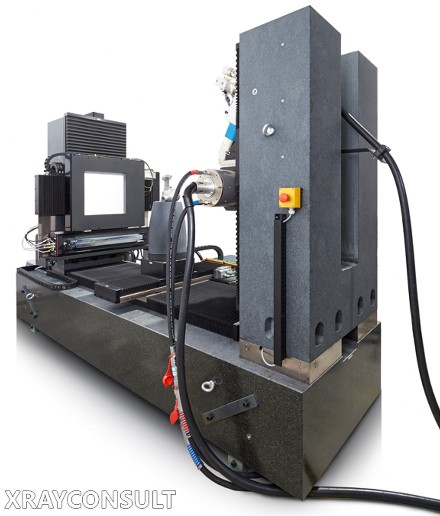

Fig.3 - Impianto tomografico che utilizza sorgente radiogena e Flat Panel.

Fig. 3

Fig. 4

Fig.4 - Impianto tomografico che utilizza sorgente radiogena e Array lineare.

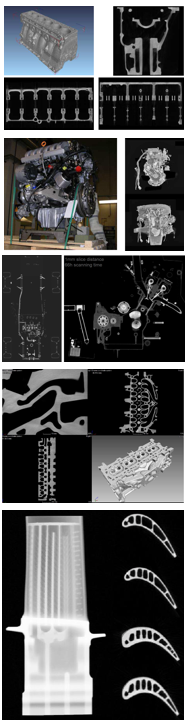

LA TOMOGRAFIA METROLOGICA AD ALTA POTENZA

La tomografia metrologica ad alta potenza si sta sviluppando come uno strumento di analisi avanzato in diversi settori della produzione industriale che richiedono controlli di qualità accurati.Mentre la radiografia tradizionale veniva utilizzata principalmente per verificare la difettosità critica dei componenti, la tomografia computerizzata (CT) rappresenta oggi lo standard verso cui si stanno orientando i sistemi diagnostici e di controllo di qualità.La CT consente di ricostruire l'intero oggetto in tre dimensioni, fornendo informazioni dimensionalmente accurate sulla localizzazione e le dimensioni dei difetti, nonché sulle caratteristiche del pezzo stesso.Queste informazioni possono essere confrontate direttamente con il disegno originale per verificare eventuali deformazioni o incongruenze emerse durante il ciclo produttivo.Tuttavia, ottenere risoluzioni molto elevate su oggetti di elevata densità e spessore, come quelli presenti nel settore meccanico, rappresenta ancora una sfida.Ad esempio, fusioni metalliche, testate di motori o pale di turbine sono parti che spesso presentano dimensioni di diverse decine di centimetri.La difficoltà non riguarda solo il numero elevato di punti di campionamento necessari per ottenere una buona definizione, ma anche le elevate energie che devono essere impiegate per attraversare i materiali e i fenomeni fisici che si verificano in questo contesto.

Gli sviluppi recenti consentono ora l'analisi di getti massicci con spessori elevati utilizzando sistemi CT dotati di rivelatori lineari e tubi a raggi X con potenze fino a 600 kVp.Questi sistemi acquisiscono il volume dell'oggetto tramite una scansione "slice per slice".Nonostante questo processo possa richiedere tempo e risorse, i sistemi CT 3D rimangono i più indicati per analizzare blocchi motore di autoveicoli grazie alla loro buona risoluzione locale e alla qualità dell'immagine.Alcuni sistemi CT più veloci utilizzano un rivelatore Flat Panel, che consente di ridurre i tempi di esposizione.Tuttavia, tali sistemi possono essere soggetti a disturbi e artefatti causati dalla diffusione secondaria che si sviluppa all'interno dell'aria di controllo.Per ottenere una buona ricostruzione, è importante che nessun elemento del rivelatore venga saturato dalla radiazione incidente e che la radiazione attraversi ogni parte del pezzo, anche lungo la direzione meno favorevole, consentendo un'intensità risolvibile rispetto al rumore di fondo.

Fig.5 Fig.6

Tra i diversi impianti tomografici:

Fig.5 - Impianto tomografico ad alta potenza da 450kV per controllo massivi

Fig.6 - Impianto tomografico modulare ad alta potenza da 600kV e sistema a microfuoco da 225kV per controllo di componenti di vario genere e dimensioni elevate.

Fig. 7

Fig.7 - Impianti tomografici di metrologia a microfuoco e nanofuoco.